statetrooper62

LE CAPOT

Le 10/11/2008

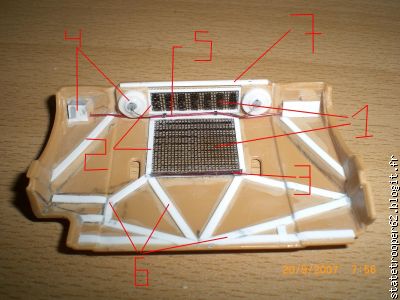

| Face interne du capot |

Il ne demande pas beaucoup de travail.

Comme il sera ouvert, j'ai dù détailler la face interne.

J'ai confectionné le grillage ( 1 )de protection des prises d'air avant et supérieure à partir d'un voile synthétique, provenant des rebuts d'une vieille maquette où il devait servir à faire des paniers de tourelle. Il est découpé et collé à la cyanocrylate puis les bords sont recouverts de baguettes EVERGREEN ( 2 ). Une languette de feuille de plomb est pliée en L et collé sur la baguette transversale ( 3 ), côté cabine, pour simuler une protection caoutchouc faisant joint avec le haut du radiateur et destinée à limiter l'intrusion de poussières et d'eau vers le moteur.

J'ai réalisé les protections des connecteurs des clignotants et l'arrière des projecteurs avant ( 4 )confectionnée dans tubes EVERGREEN emboîtés les uns dans les autres et coupés à la dimension ad hoc. Les gaines électriques ( 5 ) sont simulées avec des fils de métal de diamètre différents selon leur épaisseur réelle. Des pattes de fixation sont créées avec de la feuille de plomb.

Pour finir le côté pile, des longerons de renfort ( 6 ), en baguette EVERGREEN, sont collées en travers du capot selon les plans et photos. Pour plus de réalisme, j'aurai dù collé d'abord une baguette très fine sur laquelle j'aurai collé une baguette plus épaisse, mais on ne trouve pas toujours la bonne référence au bon moment.

Une baguette ( 7 ), toujours de la même marque, est collée sous la grille avant. Le capot me semblait en effet un peu haut par rapport à la réalité et elle devait, surtout, au début du projet, accueillir la partie supérieur des charnières du capot, que je n'ai finalement pas réaliser face à la difficulté de ce détaillage.

Sur les côtés du capot, j'ai simulé les points d'ancrage du système de fermeture ( 8 ) avec de la feuille métallique pliée selon une forme approchante. Le micro détaillage a ses limites : mes yeux, mes outils, mes matériaux. Ces points d'ancrage font pendant aux loquets eux-même ( 11 ) à base de profilés plastique et d'un morceau de feuille de métal mis en forme au plus approchant.

Une dernière gaine électrique ( 9 ) en fil métal est confectionnée. Elle est collée, à une extrémité, au dessus du phare avant gauche et se fixera définitivement, à l'autre extrémité, dans une trou percé à l'avant du baffle gauche ( 10 ).

Concernant la possibilité de rendre le capot mobile, l'une possibilité est de représenter un hummer de fabrication récente. Sur ces modèles, le capot ne pivote pas sur des charnières prenant appui sur le pare-choc avant mais sur des axes de part et d'autre de la grille avant. En effet, cette grille n'est plus solidaire du capot mais fixée au chassis, elle reste donc immobile lorsque l'on bascule le capot . ( cf photo 04 )

La modélisation d'un tel dispositif devrait se révèler beaucoup plus facile que la représentation d'un montage sur des charnières déjà très, très fines dans la réalité. Avis aux amateurs.

Commentaires textes : Écrire

Commentaires textes : Écrire

LE PARE BUFFLE

Le 16/11/2008

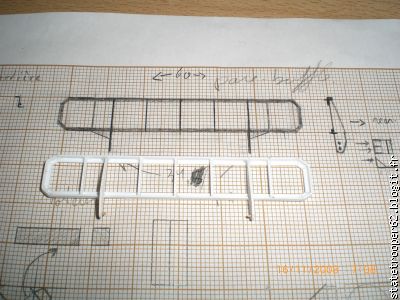

| PATRON DU PARE BUFFLE |

Vous avez déjà pu apercevoir le pare-buffle dans les articles précédents.

L'étude des photos des engins réels montre plusieurs modèles de pare-buffle. J'ai choisi celui le plus representé même s'il n'est peut être pas le plus facile à réaliser. J'ai choisi l'option de le rendre mobile, ce qui devait aller de paire avec le capot qui devait également être mobile. De fait, le capot sera finalement fixe mais le pare-buffle restera mobile ce qui facilitera son démontage et la mise en peinture du modèle.

Avant tout, j'ai dessiné un patron du pare-bufle et de ses sous-ensembles ( supports verticaux, fixations sur le pare-choc ) sur du papier millimétré en essayant d'appréhender au mieux les dimensions et les formes sur l'engin réel et sur la maquette.

J'ai réalisé les supports du pare-buffle sur le pare-choc en premier. Leur écartement final conditionnera l'écartement des supports verticaux. J'ai travaillé avec de la carte plastique de 0,5 mm d'épaisseur, ce qui est le meilleur compromis entre finesse et solidité.

Une astuce, pour réaliser ce genre de pièces en carte plastique, je colle, avec de la colle en stick, directement mon patron en papier millimétré sur la feuille de plastique et je découpe ensuite. Le papier sera enlevé en trempant la pièce dans de l'eau chaude. Technique que j'utilise également pour la découpe de feuilles de métal. Voir le lien ci-dessous.

http://dioramas.free.fr/modules.php?name=Content&pa=showpage&pid=134

Ensuite, j'ai attaqué le pare-buffle lui-même. Découpe des supports verticaux, création de la grille avec des baguettes et des profilés en L, EVERGREEN, épaisseur 0,5 mm, largeur 1,5mm pour les profilés. Ici la difficulté réside dans la perpendicularité entre les barreaux et les montants. Mais ce n'est rien comparé à la difficulté de réaliser les extrémités du pare-buffle.

Après m'être arraché les cheveux et diverses expériences hasardeuses, j'ai opté pour le pliage-collage.

Il s'agira de réaliser une forme tronconique dont les côtés, partant du sommet, se fixeront sur la grille centrale.

Un profilé en L est plié de manière à réaliser le sommet et les deux côtés de cette forme tronconique. Cette forme est posée sur une feuille de papier, elle-même posée sur un tapis de découpe. La forme est maintenue dans son pliage par des aiguilles de couturière. Cette forme est collée sur le papier en déposant de la cyanocrylate à la jonction du papier et du plastique. Après séchage, je peux enlever les aiguilles. La forme tronconique est solidement maintenue, elle ne bougera plus. Je peux coller, toujours à la cyanocrylate, les endroits où le profilé a été sectionné pour faciliter le pliage. Il ne me reste plus qu'à couper les deux côtés à la longueur voulue et les coller sur la grille centrale. Je découpe au plus près le papier sur lequel la forme tronconique était collée et je ponce le papier et la colle sur ma grille jusqu'à atteindre le plastique.

Et je recommence pour l'autre extrémité.

Cette méthode n'est peut être pas très évidente ni des plus pratique mais elle m'a permis de réaliser les extrémités du pare-buffle sans qu'elles soient trop biscornues ni de guingois. Les photos parlent d'elles-mêmes.

A y regarder de plus près, on s'aperçoit que les composants de la pièce ne sont pas d'une absolue rectitude ni perpendicularité, mais je suis plutôt content du résultat ainsi obtenu en me disant qu'il s'agit d'une pièce, qui dans la réalité, reçoit tous les chocs avant lors de la conduite, ce qui peut expliquer qu'elle ne soit plus toute aussi droite que lors de la sortie de l'usine.

Il me reste encore à découper et à coller deux renforts triangulaires entre les supports verticaux et le profilé inférieur, le pare-buffle est alors définitivement terminé.

Commentaires textes : Écrire

Commentaires textes : Écrire

LES RETROVISEURS

Le 30/11/2008

Les rétroviseurs extérieurs n'échapperont pas, eux non plus, à un relifting. Ils correspondent en effet au modèle de début de production, ils ne sont donc plus d'actualité pour des scènes après 1990.

Je garde les miroirs dont je coupe les supports puis j'adoucis les formes en ponçant légèrement la face avant.

De nouveaux supports sont recréés avec de la tige laiton. Les fixations des rétroviseurs sur les bras du supports sont réalisées avec de fines bandelettes de feuille de métal. L'axe de rotation des glaces est représenté par de minuscules morceaux d'étiré.

L'extrémité des supports est légèrement aplatie, comme dans la réalité.

Des équerres en feuille de métal sont collées sur les montants du pare-brise. Les supports des rétroviseurs sont fixés sur la branche horizontale de ces équerres. Normalement, les bras des supports se fixent sur la face supérieure de l'équerre supérieure et sur la face inférieure de l'équerre inférieure. Encore une fois trop pressé, j'ai collé par mégarde le bras inférieur du support sur la face supérieure de l'équerre inférieure. Personne n'est parfait.

Un morceau d'étiré est placé sous les branches horizontales des équerres pour représenter les vis de fixation des bras des supports.

Je pense que les photos seront plus parlantes.

Attention à l'angle des supports et des glaces lors du collage.

Lse supports forment un angle fermé vers l'avant du véhicule.

Concernant le rétroviseur gauche, le bras vertical du support se trouve à une distance de 24,1 cm ( 9 inches et demi ) de la paroi du capot. Les fixations de la glace sur les bras horizontaux du support sont dirigées vers l'arrière du véhicule et la glace est dans le même plan que le pare-brise.

Concernant le rétroviseur droit, le bras vertical du support se trouve à une distance de 19,7 cm ( 7 inches 3/4 ) de la paroi du capot. les fixations de la glace sur les bras horizontaux du support sont dirigées vers l'avant du véhicule. La glace est parallèle au pare-brise.

Vous avez certainement remarqué que ma glace droite n'est pas fixée correctement sur mon modèle. Elle se trouve en arrière du support et non pas en avant. Pour la simple et bonne raison que je n'avais pas assez bien consulté ma documentation avant d'entamer ce montage. Je m'étais limité à un dessin technique du rétroviseur gauche que j'ai reproduit à droite.Tant pis, on fera mieux la prochaine fois. Et si je ne vous l'avais pas dit vous ne l'auriez pas remarqué.

J'avoue également n'avoir pas respecté les distances énoncées ci-dessus concernant l'écartement des supports. Mais ne le dîtes à personne.

Et puis zut ! C'est toujours mieux que les rétroviseurs d'origine, non ?!

Commentaires textes : Écrire

Commentaires textes : Écrire

LE COFFRE ARRIERE

Le 24/12/2008

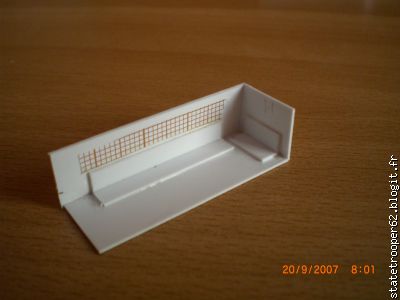

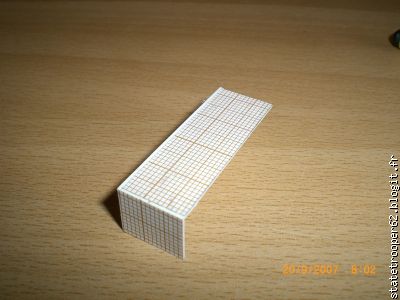

| COFFRE EN COURS DE REALISATION |

L'une des caractéristiques du hummer Avenger est la présence d'un vaste coffre accroché à l'arrière du véhicule, en lieu et place du hayon. Comme de bien entendu, le modèle ITALERI ne reproduit pas cette pièce. Il faut donc la créer, de toutes pièces.

Rien de bien compliqué, un peu de carte plastique, quelques photos de l'objet réel, un peu de patience et le tour est joué.

Mais, il y a toujours un mais, en examinant les photos on s'aperçoit qu'il existe plusieurs modèles de coffre. Certains sont en tôle lisse, d'autres en tôles antidérapantes. Certains ont des poignées latérales fixes, d'autres ont des poignées rabattables. Certains se posent sur des cornières fixées sur les pare-chocs, d'autres non.

Chacun reste donc libre de choisir le modèle qu'il créera, en fonction des photos qu'il aura trouvé sur le net et de son degré d'habilité.

Autre mystère que ma documentation n'a pas permis de découvrir : le mode de fixation sur le véhicule. Il est certain que le coffre prend appui sur la tranche supérieur du pare-choc arrière et qu'il se verrouille sur les loquets du hayon. Il est certain qu'il se fixe également sur les butées arrières du support de tourelle, probablement par des sortes de crochets. Malheureusement les photos trouvées sur le net ne montraient jamais le coffre que de face ou de côté. Je n'ai donc pas pu reproduire ces fixations qui, finalement, ne seront pas vraiment visibles sur le modèle final, cachées par la nuque de la tourelle.

Quant au système de verrouillage sur les loquets du hayon, je l'ai simplifié, compte tenu là aussi de l'absence de documentation précise et de sa très petite taille. Il se résume à un simple morceau de tige plastique.

Je disais donc rien de compliqué pour la construction.

Afin d'obtenir des plans aux côtés aussi rectilignes et parallèles que possibles, j'ai collé, selon ma recette éprouvée pour la feuille métallique, une feuille de papier millimétré sur ma carte plastique que je découpe ensuite aux dimensions estimées correctes. Un passage sous l'eau chaude pour décoller le papier et on peut procéder à l'assemblage et au collage définitif.

Les différentes faces sont collées à l'équerre en se servant de morceaux de profilés plastique en L d'au moins 4mm de large ( on peut utiliser de petits cubes LEGO qui ont l'avantage d'être plus rigide ) et d'un gabarit que je sais être à l'équerre parfait, en l'occurence, le dessous d'une petit boîte à onglet en aluminium dont l'un des bords, sous la semelle, dépasse largement.

Une fois le cube construit, je le détaille avec deux petites rondelles creusées à la fraise pour simuler des catadioptres, un morceau d'étiré et des languettes de feuille métallique plastique pour le système de fermeture ( la patte du porte cadenas est fendue pour y faire passer l'anneau porte cadenas en fil métallique très fin ), un cadenas en photodécoupe provenant d'une vieille référence RPM. Une bandelette collée à l'arrière du coffre et dépassant de part et d'autre à hauteur des loquets du hayon simulera quant à elle l'un des système de fixation sur la caisse. Une autre bandelette de carte plastique sera fixée tout autour du sommet du coffre pour simuler le rebord du couvercle. Je finis en rajoutant les poignées latérales, du modèle rabattable, du fil de cuivre plié et de petites bandelettes de feuille de métal.

Le coffre est enfin fixé à l'arrière du véhicule. D'autres options, non retenues ici, auraient été de réaliser le coffre déposé sur le sol et/ou ouvert avec son contenu visible. Quant à savoir ce qu'il contient réellement, une partie du paquetage de l'équipage peut être et, certainement, le système de tir télécommandé.

Concernant cet appareil, d'après mes sources, certains tireurs l'utilisent pour servir les armes de la tourelle, la mitrailleuse en particulier, depuis la place de passager avant. En effet, la tourelle n'est pas blindée, au contraire des cabines des véhicules "up to date". La télécommande est alors placé entre les deux occupants, coincés entre la paroi arrière et le rack radio. Ce qui oblige le tireur à tourner le haut du corps de 90° sur la gauche, position peu confortable. Quant à la visée, pour ceux qui se posent la question, elle se fait à distance par l'intérmédiaire du systéme TV placé sous le pod missile gauche.

Voilà, le montage et l'amélioration du véhicule est terminée. Reste encore les roues, là je m'interroge, prendre les roues de la boîte, horribles mais comprises dans le prix, ou acheter une reproduction en résine, plus réaliste mais onéreuse, presque le prix de la maquette.

Commentaires textes : Écrire

Commentaires textes : Écrire

LES ROUES

Le 15/01/2009

Comme il se doit chez ITALERI, les roues sont loin d'être une réussite. Après avoir tenté de les améliorer, en vain, ne pouvant plus rien faire avec de correct, j'ai décidé de me tourner vers la résine.Plusieurs marques proposent des sets de roues de hummer en résine, BLAST, MIG, VERLINDEN, MASTERS PRODUCTIONS, TRAKZ, MR MODELS, REAL MODELS, CMK. ( voir le lien ci-dessous )http://www.perthmilitarymodelling.com/reviews/vehicles/misc/hmmwv_wheels.htm

Restait à trouver la référence encore disponible à la vente sur le net. Là, pas trop le choix, seul REAL MODEL, site tchèque, proposait deux références à la vente, des roues ancien modèle ou des roues nouveaux modèles.

Même BLAST et MIG n'en avaient plus de disponible.

Assez réticent à l'achat de set d'amélioration en résine, principalement en raison du prix, j'ai néanmoins décidé de franchir la pas. La commande a donc été passée. Prix catalogue : 9 euros, frais de port : 7 euros, TVA : 3 euros, prix total : 19 euros. GLOUPS !

Plus cher que la maquette elle-même. Et peux-t-on faire confiance, à REAL MODEL oui je pense, mais service des postes, français et tchèques ? Soyons confiant et croisons les doigts.

La commande est réalisée par internet le 27/12/2008, payement par PAYPAL, c'est plus sûr. Le 05/01/2009, message de REAL MODEL confirmant que le colis a été "shipped" ( envoyé en anglais ). Et le 15/01/2009, le colis est livré à mon domicile par le facteur.

Double emballage soigné, plein de chips dans chaque emballage, aucune trace de choc ou d'écrasement. Un seul mot BRAVO, bravo à REAL MODEL et aux services des postes européennes.

Quant au set de roues en résine, je vous laisse les apprécier sur la photo. Gravue correcte des sculptures de la bande de roulement, jantes bien détaillés, carottes de moulage réduites et transversales donc prenant moins de place sur la bande de roulement. Quelques bémols cependant, on deviendrait presque exigeant. A l'intérieur des jantes, trois proposent un petit trou, pour y fixer l'axe de l'essieu, mais l'un des trous est déformé. La quatrième jante, elle, présente un petit téton à la place de ce trou. Il faudra le creuser très précautionneusement. Les flancs extérieurs sont un peu plats mais ces roues sont toujours plus réalistes et plus fines, et de loin, que celles proposées par ITALERI. Ne nous plaignons donc pas.

Prochaine étape, la peinture des roues avant leur fixation sur les essieux.

Commentaires textes : Écrire

Commentaires textes : Écrire